Esta prueba de proceso es bajo las condiciones de producción existentes, en el árbol de levas cuyo radio de círculo base es R80mm, utilizando el sensor de perfilado, en el KGPS-250kW fuente de alimentación de frecuencia media y KQCJC-1500 Máquina herramienta de endurecimiento CNC producido por nuestra empresa. Los perfiles de leva de la sección del árbol de levas de inyección de combustible y las secciones del árbol de levas de admisión y escape están templados por inducción. A través de la optimización del sensor y el control del proceso, los problemas de la profundidad de la capa endurecida (la profundidad de la capa superior del ascensor es demasiado profunda y la profundidad de la capa del círculo base es demasiado superficial), la zona blanda en la zona de transición, y se soluciona el sobrecalentamiento y agrietamiento de la parte superior del ascensor.

1. Requisitos técnicos de las piezas

(1) Composición química El material de las piezas del árbol de levas es 50CrMo4 (grado alemán 1.7228), y su composición química se muestra en la Tabla 1.

| Tabla 1: Composición química del acero 50CrMo4 (fracción de masa) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Element | C | Si | Mn | Cr | Mo | P | S | Fe |

| Valor medido | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Excedentes |

| Estándar DIN 10083 | 0.46 0.54 ~ | ≤ 0.40 | 0.50 0.80 ~ | 0.90 1.20 ~ | 0.15 0.30 ~ | ≤ 0.035 | ≤ 0.035 | Excedentes |

(2) Requisitos técnicos para el enfriamiento rápido del árbol de levas La profundidad de la capa endurecida en el perfil de la leva es de 5.5 a 8.5 mm y la dureza de la superficie es de 60 a 64 HRC.

2. Descripción del problema y soluciones

La profundidad de la capa endurecida y la dureza de la superficie del endurecimiento por inducción varía el área de la unidad de frecuencia, la forma y el tamaño del inductor, el material, la forma y el tamaño de las piezas procesadas, la estructura de la matriz antes del tratamiento, el método de calentamiento, el tiempo de calentamiento, el refrigerante Los factores principales como el tipo y el método de enfriamiento varían.

Por lo general, cuando la superficie de la leva del árbol de levas está endurecido por inducción, la profundidad de la capa endurecida en la punta del lóbulo de la leva es demasiado profunda y la profundidad de la capa endurecida en el círculo base de la leva es poco profunda; Problemas de calidad como la uniformidad y el enfriamiento de grietas. Con este fin, tomamos las siguientes medidas para resolver los posibles problemas mencionados anteriormente.

- Optimización de la estructura del inductor

La estructura del sensor incluye principalmente el diámetro interior del círculo efectivo del sensor (que determina el espacio con la pieza de trabajo), la altura y el ángulo de pulverización.

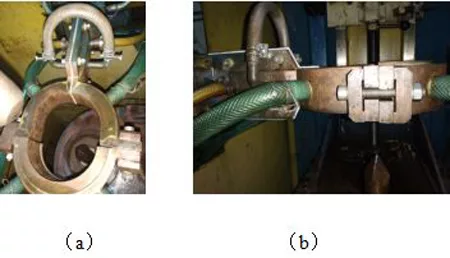

De acuerdo con la forma de la pieza, nuestra empresa confía a un fabricante de sensores profesional la fabricación de un sensor de perfilado especial, especialmente para aumentar la altura de los dos lados del círculo base del sensor en aproximadamente 4 mm; para asegurarse de que el espacio entre el círculo efectivo y la pieza sea de 5-6 mm (consulte la Figura 1). A través del diseño mejorado del espacio interior y la altura del inductor, se mejora la uniformidad de calentamiento del inductor y se garantiza efectivamente la profundidad de la capa endurecida.

Figura 1 Estructura del inductor

- Selección de parámetros eléctricos

La selección de la frecuencia de la fuente de alimentación de calentamiento del árbol de levas depende principalmente de la forma geométrica de la leva y la profundidad de la capa de calentamiento. En el calentamiento por inducción, una vez que se calienta la superficie, el calor se conduce rápidamente desde la superficie hacia el interior de la pieza de trabajo. La profundidad real de calentamiento está determinada por el tiempo de calentamiento, la densidad de vatios y la frecuencia. La profundidad a la que penetra la corriente en la superficie de la pieza de trabajo está relacionada principalmente con la frecuencia de la corriente.

Combinado con las condiciones reales del equipo de prueba, considerando que la profundidad de la capa endurecida es profunda, el calentamiento por inducción se lleva a cabo por conducción. De acuerdo con los requisitos técnicos de las piezas, la relación entre la profundidad de la capa de calentamiento y la frecuencia del equipo utilizado, la frecuencia se selecciona de 4.5 a 5.5 kHz. Según la forma estructural de la pieza de trabajo, la relación de transformación del transformador en el extremo de salida de la fuente de alimentación es de 14:1. Después de la optimización del proceso, el voltaje de frecuencia intermedia es de 550-600 V, el voltaje de CC es de 475-500 V, la corriente de CC es de 220-240 A y la potencia es de 90-100 kW. El voltaje y la corriente utilizados en el proceso original son relativamente altos, lo que provoca un sobrecalentamiento local e incluso el agrietamiento de algunas piezas.

- Control del proceso de enfriamiento

(1) Posicionamiento de calentamiento Dado que el calentamiento y el enfriamiento rápido del árbol de levas deben controlar con precisión la posición de calentamiento, los requisitos para los orificios centrales en ambos extremos de la pieza de trabajo durante el mecanizado son relativamente altos. Si la forma y la profundidad del orificio superior no están estandarizadas, afectará directamente la posición de posicionamiento del calentamiento por inducción y afectará la calidad del enfriamiento.

(2) Cuando se apaga el espacio entre el inductor y la pieza de trabajo, la leva se coloca verticalmente. Optimizamos la altura de ambos lados del círculo base del inductor en 4 mm y optimizamos los espacios axiales y radiales entre el anillo efectivo del inductor y la pieza. Control razonable. El espacio entre el sensor y la punta de la leva se ajusta desde los 7.5 mm originales a 10 mm, el espacio entre el sensor y la parte de elevación de la leva se ajusta desde los 6 mm originales a 4.5 mm, y el espacio entre el círculo de la base de la leva del sensor se ajusta de los 7.5 mm originales a 5 mm para que la temperatura de calentamiento de la leva tienda a ser uniforme, y se evite la diferencia excesivamente grande en la profundidad de la capa endurecida y los problemas de calidad de la correa blanda en la zona de transición.

(3) Enfriamiento del medio Si la concentración, la temperatura, el tiempo de enfriamiento, el ángulo de rociado y la presión de rociado del medio de enfriamiento de enfriamiento rápido no se controlan adecuadamente, es fácil causar defectos de calidad, como el agrietamiento de las piezas del enfriamiento rápido, correas blandas y descamación de bordes y esquinas. A través de las pruebas, utilizamos el medio de extinción soluble en agua AQ251 con una concentración de 10% a 12%, una temperatura de operación de 20 a 30°C y una presión de rociado de 1.2MPa, lo que elimina efectivamente los defectos anteriores.

3. Verificación del proceso

- Inspección de profundidad de la capa endurecida

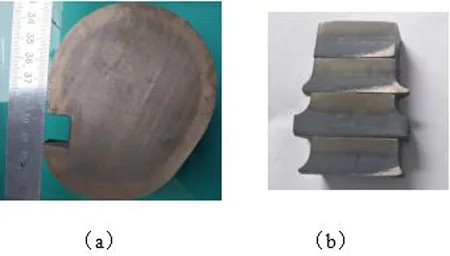

Realice el corte de alambre en el árbol de levas después endurecimiento por induccion a lo largo de la sección transversal del perfil de la leva, y realice un corte axial de acuerdo con el lóbulo de la leva, la elevación, el círculo base, la caída y otras partes, elimine la capa afectada por el corte del alambre y luego pase a través de ácido nítrico del 3 % al 5 %. corrosión por alcohol, el perfil de la capa endurecida por inducción se muestra en la Figura 2, y la profundidad de la capa endurecida (método de dureza) y las pruebas de dureza de la superficie se muestran en la Tabla 2. La profundidad de la capa endurecida del árbol de levas después del enfriamiento cumple con el requisitos del proceso, la profundidad de la capa es uniforme y no se encuentra ninguna banda blanda.

Figura 2 Sección del árbol de levas después del endurecimiento por inducción

| Tabla 2: Profundidad de la capa endurecida y dureza de la superficie | |||||

|---|---|---|---|---|---|

| Elemento de medición | Requerimientos técnicos | Las puntas del árbol de levas | Levantamiento (Sustentación) | Círculo base | Soltar |

| Profundidad de caja/mm | 5.5 8.5 ~ | 7.0 7.9 ~ | 6.8 | 6.6 | 6.5 6.7 ~ |

| Dureza de la superficie | 60 64 ~ | 60.5 64 ~ | 60.5 63.5 ~ | 61.5 63 ~ | 61 63.5 ~ |

- Templado a baja temperatura e inspección de partículas magnéticas

Después del endurecimiento por inducción, realice el primer revenido a baja temperatura dentro de 1 hora y luego realice el segundo revenido después de enfriar a temperatura ambiente. Los dos procesos de templado a baja temperatura son 140 ℃ × 4.5h y enfriamiento por aire; el revenido a baja temperatura es para reducir la tensión de enfriamiento y evita el agrietamiento. No se encontró sobrecalentamiento ni agrietamiento de los bordes y esquinas en el árbol de levas templado, y no se encontraron marcas magnéticas defectuosas después de la inspección de partículas magnéticas.

Los resultados muestran que a través de la mejora del proceso de temple se solucionan básicamente los problemas de calidad en el temple por inducción de media frecuencia del árbol de levas.

4. Conclusión

(1) A través de la optimización de la estructura del sensor y el control preciso de la posición de calentamiento, se puede aumentar la temperatura de enfriamiento y la profundidad de la capa endurecida en el círculo base, mientras que la temperatura de enfriamiento y la profundidad de la capa endurecida en la punta de la leva se puede reducir, asegurando efectivamente la profundidad de la capa endurecida.

(2) Al controlar razonablemente los espacios axiales y radiales entre el círculo efectivo del inductor y las partes, la temperatura de calentamiento de la leva tiende a ser uniforme y la temperatura base causada por la diferencia de temperatura excesiva entre la parte superior del ascensor y se evita el círculo base La diferencia de profundidad entre el círculo y la parte de elevación de la leva es demasiado grande y la calidad de la banda blanda en la zona de transición.

(3) Mediante el control efectivo de la concentración, la temperatura, el tiempo de enfriamiento y la presión de rociado del medio de enfriamiento de enfriamiento rápido, se reducen los defectos de calidad como el agrietamiento del enfriamiento rápido, las bandas blandas y el pelado de los bordes y las esquinas de las piezas.