Si le dieran el mejor equipo de soldadura, ¿podría fabricar el mejor producto? Plantear este tema puede causar un gran descontento entre los ingenieros, pero hasta que haya leído este artículo, mi respuesta a esta pregunta es no, por lo que le aconsejo que se calme y lea este artículo detenidamente. ¡Porque no creo que se pueda utilizar el mejor equipo de soldadura fuerte para soldar un producto con una alta tasa de calificación y una apariencia hermosa!

Dificultades al soldar piezas de aluminio.

- Es fácil formar una película de óxido extremadamente densa en la superficie. La naturaleza de esta película de óxido es muy estable. Cubrir la superficie de la pieza de trabajo evitará que la soldadura se moje en la superficie de la pieza de trabajo, afectando así la calidad de la soldadura fuerte. El punto de fusión de la película de óxido sobre la superficie de la aleación de aluminio es muy alto y, a la temperatura de soldadura fuerte de 270 °C, el espesor de la película de óxido aumenta bruscamente en comparación con la temperatura ambiente, lo que dificulta seriamente la humectación y la unión del relleno. metal y el metal base. Esta es también la razón principal por la que la aleación de aluminio es difícil de reparar después de haber sido soldada una vez;

- Al soldar aleaciones de aluminio, en la superficie del metal base con óxidos, la soldadura líquida a menudo se condensa en una forma esférica, no moja el metal base y no llena los espacios.

Cabe señalar que el rendimiento de soldadura fuerte del material no se puede cambiar, pero podemos mejorar la calidad de la soldadura mejorando el proceso de soldadura fuerte.

Métodos de soldadura fuerte comúnmente utilizados para metal de aluminio.

Al soldar metal de aluminio, utilizamos principalmente los siguientes métodos de soldadura:

- Soldadura fuerte con llama artificial;

La soldadura fuerte con llama artificial genera humo, ruido, llamas abiertas y otros factores que son perjudiciales para la seguridad y salud personal del operador. Debido a que las condiciones de operación in situ de la soldadura fuerte con llama artificial son muy difíciles, las empresas que utilizan soldadura fuerte con llama artificial tienen dificultades para contratar soldadores con llama. A medida que el número de empleados en este puesto continúa disminuyendo, la remuneración laboral también ha aumentado y el costo de contratar un soldador de llama se ha vuelto cada vez más caro. Ven más y más alto. Al mismo tiempo, se producirán llamas abiertas al utilizar soldadura por llama, lo que sin duda traerá una serie de problemas de seguridad en el trabajo de producción. A juzgar por el estado de desarrollo actual de la industria de la soldadura, el método de soldadura por llama artificial se está volviendo solitario y solo existe en algunas empresas pequeñas o lugares con niveles de productividad relativamente atrasados.

2. Plato giratorio de llama automático;

El plato giratorio de llama automático es sin duda una versión mejorada de la soldadura por llama artificial. La plataforma giratoria de llama evita que los operadores utilicen llamas directamente para soldar. Los requisitos de cualificación de los trabajadores también se reducen considerablemente. Aunque el plato giratorio de llama resuelve algunos problemas, todavía no puede evitar los problemas de altas temperaturas, llamas abiertas, contaminación y ruido. Al mismo tiempo, el plato giratorio de llama tiene requisitos más estrictos en cuanto al recorrido del gas en el sitio. De hecho, a las pequeñas y medianas empresas les resulta difícil cumplir in situ requisitos tan elevados. Además, el costo de compra actual del plato giratorio de llama no es bajo. Además, no puede evitar las llamas abiertas. Por lo tanto, no resuelve la raíz del problema y aún representa un riesgo importante para la seguridad.

3. Equipos de calentamiento por inducción de alta frecuencia;

El equipo de calentamiento por inducción de alta frecuencia es un tipo de equipo de soldadura fuerte que utiliza energía limpia. Es de tamaño pequeño y relativamente ligero. Está listo para usar y es muy adecuado para una producción flexible. Especialmente para algunos productos de tuberías estandarizados, los equipos de calentamiento por inducción de alta frecuencia pueden realizar directamente la automatización o semiautomatización, lo que mejora en gran medida la eficiencia de la producción. En comparación con el método de soldadura por llama, el consumo de energía del suministro de energía de calentamiento por inducción de alta frecuencia es menor, lo que ahorra a la empresa muchos costos de producción. Lo más importante es que el uso de soldadura de alta frecuencia evita la aparición de llamas abiertas y mejora enormemente la seguridad de la producción.

4. Horno de túnel para soldadura fuerte;

El horno de túnel para soldadura fuerte tiene grandes ventajas para soldar algunas piezas de formas especiales y su control de temperatura es relativamente preciso. También es un equipo muy utilizado en la industria de la soldadura. Sin embargo, el horno de túnel para soldadura fuerte utiliza principalmente calentamiento por alambre de resistencia, lo que tiene el problema de una velocidad de calentamiento lenta y un consumo de energía relativamente grande. Durante la producción, es necesario encender el horno con antelación para calentarlo. Sin duda, este período de tiempo desperdicia enormes cantidades de electricidad y supone una carga considerable para la empresa. Existe un problema inevitable de desperdicio de energía al soldar productos con múltiples modelos y una pequeña cantidad de productos individuales. Obviamente, el horno de túnel para soldadura fuerte no puede satisfacer las necesidades de una producción flexible. Además, el horno de túnel para soldadura fuerte es caro, lo que supone un gasto relativamente grande para las pequeñas y medianas empresas.

Soldadura fuerte por inducción de tubos de aluminio

Factores que restringen la popularidad de la soldadura fuerte por inducción

De la descripción anterior, podemos ver claramente que el uso de fuentes de energía de calentamiento por inducción de alta frecuencia tiene un gran potencial en el futuro mercado de la soldadura. La tecnología de calentamiento por inducción se ha desarrollado durante muchos años y se ha convertido en una tecnología muy madura, pero ¿por qué no se utiliza tan ampliamente en aplicaciones reales como se imaginaba? Especialmente cuando se trata de algunos metales que son difíciles de soldar, como el aluminio, la confianza de todos en los equipos de calentamiento por inducción ha disminuido. Se ha aprendido mucho. Analicemos los factores que restringen la popularidad de la soldadura fuerte por inducción.

- La tecnología de suministro de energía está relativamente atrasada y no puede lograr los resultados esperados bajo estrictos requisitos;

La mayoría de las fuentes de alimentación de calentamiento por inducción del mercado utilizan tecnología japonesa del siglo pasado. La principal desventaja de utilizar circuitos de control analógicos es que el método de control es relativamente atrasado y no puede controlar con precisión una determinada corriente de calentamiento, lo que genera requisitos de temperatura durante el proceso de soldadura. Es difícil ajustar automáticamente cuando la corriente de calefacción es relativamente alta o cuando es necesario cambiar la corriente de calefacción. Para un metal relativamente “frágil” como el aluminio, es básicamente un desastre. Con el avance de la ciencia y la tecnología, los métodos de control digital se han convertido en el estándar predeterminado en la industria. Para las aplicaciones de calentamiento más básicas e importantes, sin métodos de control avanzados, es difícil garantizar la precisión del proceso de procesamiento y, por supuesto, es imposible hablar de ello. Sobre la calidad del producto. Si se observa el desarrollo de la tecnología global de calentamiento por inducción, se han eliminado las fuentes de alimentación de calentamiento por inducción que utilizaban circuitos de control analógicos en Europa y Japón ya en el siglo pasado. ¡Con la mejora de la capacidad de fabricación y el nivel industrial de China, después de todo, los equipos de calentamiento por inducción controlados por circuitos analógicos en China han sido eliminados por la rueda de la historia!

- Limitaciones de la bobina de inducción

Debido al principio del calentamiento por inducción, el equipo de calentamiento por inducción debe utilizar una bobina de inducción para permitir que la pieza de trabajo se caliente sola. La bobina de inducción cerrada es sin duda la forma más eficaz. Precisamente porque la forma de la bobina de inducción limita los escenarios de uso de ciertos productos, es difícil lograr resultados satisfactorios al calentar y soldar piezas heterosexuales y productos difíciles de sujetar.

- soldadura de aluminio

Debido a las propiedades físicas del aluminio metálico, el punto de fusión del aluminio metálico es muy bajo. Nos resulta difícil encontrar un material que tenga un punto de fusión mucho más bajo que el metal de aluminio y que además pueda garantizar buenos resultados de soldadura para soldar piezas de aluminio. Aunque dije que es difícil, no quiere decir que sea imposible. Las soldaduras comúnmente utilizadas para soldar aluminio y metal incluyen:

- Los alambres de soldadura de aluminio comunes se sueldan en su mayoría con la marca 4047. El componente principal es el aluminio y debe soldarse con aditivos;

- Soldadura con núcleo fundente. La soldadura con núcleo fundente envuelve el núcleo fundente dentro de la piel de aluminio y no necesita agregar aditivos al soldar. Su procesabilidad es buena. El alambre de soldadura se puede enrollar en la forma correspondiente según la forma del producto, lo que mejora en gran medida la eficiencia de producción. ;

- La soldadura autosoldada es una soldadura que se obtiene mezclando aditivos, aluminio y algunas otras sustancias en una proporción determinada. No es necesario utilizar aditivos durante el proceso de soldadura. Sin embargo, su rendimiento de procesamiento es deficiente y es difícil procesar algunos productos con formas complejas en las formas correspondientes. Sin embargo, todavía se pueden procesar algunos productos con formas relativamente simples. La soldadura autosoldada también es la mejor para soldar aluminio y metal.

Soldadura comparación de efectos:

Soldadura auto-soldadura>Soldadura con núcleo fundente>Soldadura común

- accesorios de herramientas

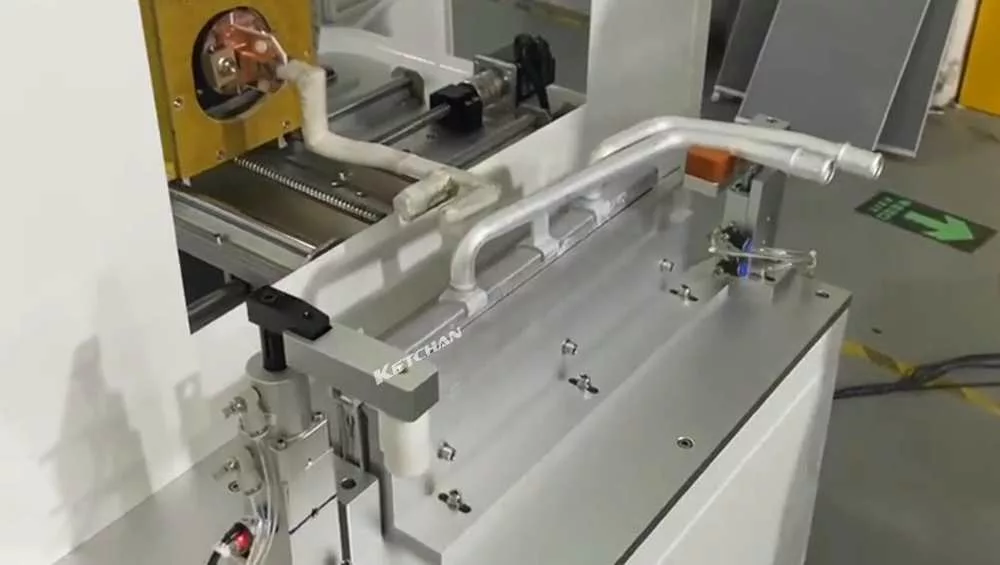

Para los equipos de calentamiento por inducción de alta frecuencia, los requisitos para los accesorios de herramientas durante la soldadura son relativamente altos, especialmente para materiales "frágiles" como el metal de aluminio, que requieren una mayor precisión de posicionamiento. Al utilizar parámetros automáticos, lo ideal es partir del supuesto de que la posición de la pieza de trabajo con respecto al sensor permanece inalterada cada vez, de modo que se pueda garantizar la consistencia del efecto de soldadura. En la soldadura de aluminio, los accesorios de herramientas y los sensores se deben utilizar juntos para lograr los mejores resultados.

- Falta de un dispositivo de medición de temperatura preciso

Para la soldadura de metal de aluminio, debido a la reflectividad superficial relativamente alta del metal de aluminio, es difícil medir con precisión los cambios de temperatura cuando se utiliza un termómetro infrarrojo para medir la temperatura. Cuando cambia la mejor posición para medir la temperatura, el termómetro infrarrojo quedará inútil. Algunos usuarios sólo parten de la teoría y no consideran la situación real. El equipo de medición de temperatura seleccionado no cumple con los requisitos o elige pasivamente el equipo de medición de temperatura más caro. Sin embargo, al final no saben utilizarlo correctamente, provocando desperdicios innecesarios. Por supuesto, no existen instrumentos precisos para medir la temperatura. En el siguiente artículo mencionaré un termómetro de dos colores. ¿Qué ventajas puede presentar un termómetro bicolor en la soldadura de piezas de aluminio?

Lo presentaremos en detalle a continuación.

La tendencia de desarrollo de la soldadura fuerte.

En lo anterior mencionamos muchos factores que restringen el desarrollo de la soldadura por inducción, pero no podemos dejar de comer por asfixia. Siempre creemos que hay más formas de resolver un problema que el problema en sí. Por supuesto, permítanme hacer una observación aquí primero. Hemos solucionado los problemas mencionados anteriormente. Entonces, ¿cuál es la tendencia de desarrollo de la soldadura fuerte en el futuro? Puedo decirles sin dudarlo que la tendencia de desarrollo futuro de la soldadura fuerte debe ser: sin cremación, automatizada y sin personal. Con el ritmo de desarrollo de la Industria 4.0, los robots industriales han hecho realidad la automatización y la automatización no tripulada. Entonces, para la industria de la soldadura fuerte, ¿cómo podemos lograr su funcionamiento sin incendios, automatizado y sin personal? El primer problema que mejor se resuelve es el de la cremación libre porque siempre que se utilice equipo de calentamiento por inducción, definitivamente se ha logrado la cremación libre. Pero a la empresa no le importa cómo hacerlo sin fuego, sino cómo seguir creando valor sin fuego. Luego debemos analizarlo en función de la situación real y ver cómo la soldadura fuerte por inducción puede automatizarse y no estar tripulada.

¡Encuentra el problema y resuélvelo! ¡Haga realidad la automatización de soldadura fuerte!

Arriba hemos analizado varios factores que limitan el desarrollo de la soldadura fuerte por inducción. Si queremos realizar la automatización de la soldadura fuerte por inducción, debemos tomar las medidas adecuadas para superar o evitar estas restricciones.

1. Equipo de calentamiento por inducción:

Para el cuerpo principal del equipo de soldadura fuerte, se le deben imponer requisitos relativamente altos. Después de muchos años de experiencia, hemos llegado a la conclusión de que existen varios procesos básicos de calentamiento, fusión y conservación del calor en el proceso de soldadura fuerte. Nuestra investigación ha descubierto que cuando conocemos las características de temperatura de un determinado material metálico durante el proceso de soldadura, solo necesitamos hacer que la temperatura de calentamiento proporcionada por el equipo sea lo más cercana posible a ella en estos nodos clave, y definitivamente podremos para lograr el máximo efecto de soldadura. Hemos llegado a la conclusión a través de la experiencia práctica de que al soldar metales como piezas de cobre o aluminio, se deben garantizar al menos 5 parámetros de corriente y parámetros de tiempo diferentes para acercarse al máximo al punto crítico del mejor efecto de soldadura. Por lo tanto, cuando soldamos piezas de cobre o aluminio, requerimos que el equipo proporcione al menos 5 salidas de temperatura diferentes.

2. Bobina de inducción

La forma de la bobina de inducción determina que algunos productos especiales sean muy difíciles de sujetar, por lo que también es un factor importante que limita la automatización de la soldadura fuerte por inducción. Sin embargo, podemos utilizar sensores de apertura o cierre para maximizar la libertad de los productos a procesar, haciendo realidad el uso de la tecnología de soldadura fuerte por inducción en la soldadura de algunos productos complejos.

3. Soldar

Aunque anteriormente se mencionan varios materiales comunes utilizados para la soldadura fuerte, siempre que el equipo tenga un buen rendimiento y se utilice apropiadamente, se pueden lograr buenos resultados de soldadura. Pero para estos soldados, no es perjudicial. Todavía requiere sonar manualmente o el uso de un descargador y una sonadora para sonar y luego soldar. Sin embargo, para algunas piezas con formas complejas, no es práctico utilizar máquinas roscadoras de anillos automáticas, lo que sin duda se ha convertido en un factor limitante de la automatización. Entonces, ¿podemos usar soldadura flexible para solucionar este problema? La respuesta es sí, podemos utilizar soldadura líquida en lugar de soldadura rígida común para no tener que preocuparnos por las dimensiones externas del producto y solucionar el problema del collar desde la raíz. Podemos utilizar directamente una máquina dispensadora automática o un brazo robótico para llenar la posición a soldar con soldadura y luego soldar. Este método es sin duda un método de producción muy eficiente.

4. Accesorios de herramientas

Dado que la soldadura fuerte por inducción tiene requisitos estrictos sobre el posicionamiento del producto, debemos asegurarnos de que la posición relativa del producto a soldar y el sensor no cambie. Sin duda, es difícil posicionar la pieza de trabajo en el espacio. Si el producto es más complejo, lo que hacemos La complejidad de las herramientas también aumentará en consecuencia. ¿Pero no lo mencionamos arriba? El uso de un sensor de tipo abierto o de apertura y cierre con soldadura líquida debilitará los requisitos de posicionamiento del producto a soldar. En este momento, utilizamos un brazo robótico para soldar automáticamente la pieza a soldar, lo que no solo garantiza los mejores resultados para cada soldadura, sino que también garantiza plenamente la consistencia del producto.

5. Equipos de medición de temperatura precisos.

Si cumplimos con los cuatro requisitos previos anteriores, podemos decir que estamos al menos 99% seguros de que el producto cumplirá con los requisitos del proceso. ¿Pero cómo se puede mejorar el 1% restante? ¡Ese es un equipo de medición de temperatura preciso! Si agregamos un termómetro de medición de temperatura confiable y preciso a todo el sistema de soldadura, podemos hacer que nuestras operaciones de soldadura sean más simples e inteligentes. ¡Un equipo de medición de temperatura preciso puede hacer que todo el sistema de soldadura sea más confiable y eficiente! Especialmente en la soldadura sin cremación, el papel de los instrumentos de medición de temperatura de alta precisión definitivamente no es tan simple como garantizar el efecto de soldadura de un solo producto. Los equipos de medición de temperatura de alta precisión y los equipos de calentamiento por inducción totalmente digitales pueden formar un sistema completo. Un conjunto completo de sistemas de soldadura automatizados allana el camino para la automatización e incluso para la soldadura fuerte no tripulada. Por lo tanto, el mayor valor de los equipos de medición de temperatura de alta precisión en el sistema de soldadura es hacer que la soldadura sea completamente automatizada y sin personal. A continuación utilizaré una sección para presentar en detalle un dispositivo de medición de temperatura preciso.

El termómetro infrarrojo colorimétrico permite una soldadura fuerte totalmente automatizada y sin personal

1. Medición de temperatura por infrarrojos y termómetro infrarrojo colorimétrico.

Todos los objetos emiten radiación infrarroja, cuya intensidad está determinada por la temperatura del objeto, las propiedades del material y el estado de la superficie. La temperatura de la superficie de un objeto se puede calcular con precisión en función de la cantidad de radiación infrarroja emitida por el objeto dentro de un rango de longitud de onda específico. Esta es la termometría infrarroja. Debido a que la medición de temperatura por infrarrojos determina la temperatura de un objeto midiendo su radiación infrarroja, no requiere contacto con el objeto a medir y puede medirse a largas distancias. Es particularmente adecuado para medir objetos en movimiento a alta velocidad, objetos giratorios, objetos cargados y objetos a alta temperatura y alta presión. temperatura.

Un instrumento que utiliza la radiación infrarroja emitida por un objeto dentro de un rango de longitud de onda específico para calcular la temperatura de la superficie de un objeto se llama termómetro infrarrojo monocromático, mientras que un instrumento que utiliza la relación de energía de radiación infrarroja de dos longitudes de onda adyacentes para determinar la superficie. La temperatura de un objeto se llama relación. Termómetro infrarrojo de color, también conocido como termómetro infrarrojo de dos colores.

2. El termómetro infrarrojo colorimétrico tiene las siguientes ventajas:

Los termómetros infrarrojos colorimétricos eliminan la dependencia de la medición de energía absoluta y pueden realizar mediciones de temperatura con mayor precisión y repetibilidad.

● El termómetro infrarrojo colorimétrico elimina la mayoría de las influencias ambientales y los resultados de la medición casi no se ven afectados cuando la lente o la ventana están sucias.

● El principio del termómetro infrarrojo colorimétrico determina que la temperatura medida es el valor máximo de la temperatura objetivo, que está más cerca del valor real de la temperatura objetivo.

● En el caso de una emisividad del material desconocida, el termómetro infrarrojo colorimétrico puede mostrar aún más sus ventajas.

● Tiene todas las funciones de un termómetro monocolor común y se puede utilizar como termómetro monocolor.

Nota: En la mayoría de los casos, los termómetros infrarrojos colorimétricos pueden garantizar mediciones efectivas incluso cuando la energía objetivo se atenúa en un 95%. El porcentaje de energía necesaria para recibir aumenta sólo en la parte inferior del rango de temperatura de medición.

La tecnología de los termómetros colorimétricos siempre ha estado en manos de empresas extranjeras. Sin embargo, con la mejora continua del nivel tecnológico de China, cuando necesitamos recopilar datos precisos de temperatura en un proceso, no tenemos que soportar los problemas de las empresas extranjeras: largos tiempos de entrega y precios difíciles de aceptar. Podemos elegir un termómetro colorimétrico con tecnología independiente para la recolección de temperatura, y la precisión de la recolección de temperatura ya puede alcanzar ±1°C.