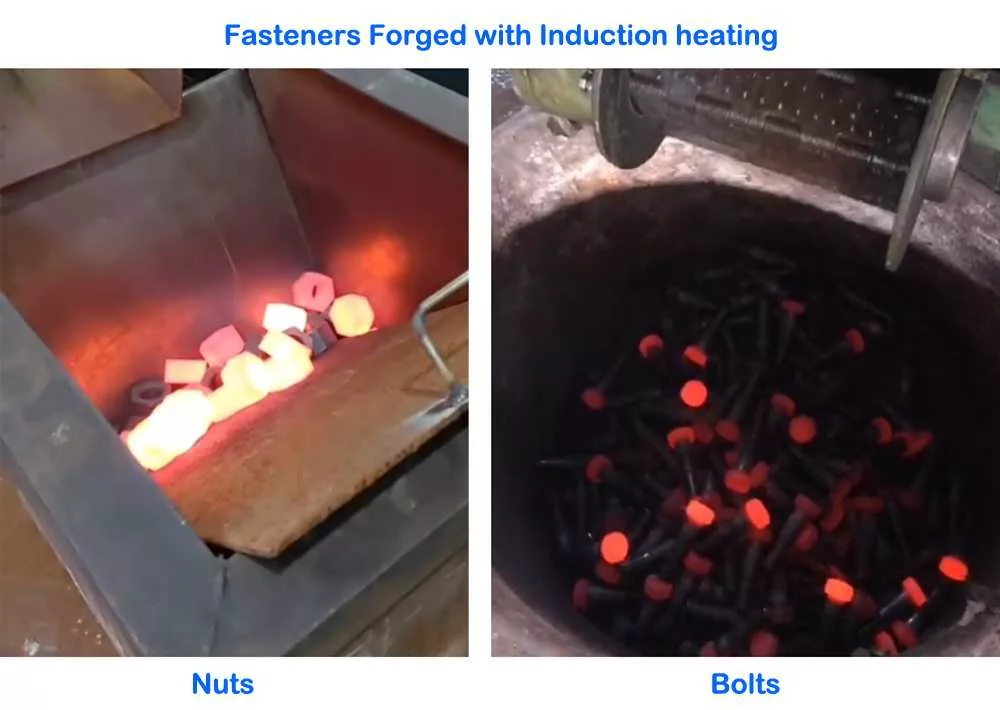

El mecanizado de sujetadores con calentamiento por inducción es un proceso que implica el uso de una corriente eléctrica para calentar y dar forma a piezas metálicas como pernos, tornillos, tuercas y arandelas. El calentamiento por inducción es una forma rápida, precisa y energéticamente eficiente de mecanizar piezas metálicas, ya que permite un calentamiento sin contacto y una calidad constante. El calentamiento por inducción es una forma rápida, precisa y energéticamente eficiente de forjar piezas metálicas como pernos, tornillos, tuercas y arandelas.

Algunas de las aplicaciones son:

- rumbo caliente: La inducción se utiliza para precalentar las cabezas de pernos y tornillos antes de forjarlos. Esto mejora la consistencia, la calidad y la productividad del proceso de forjado, además de reducir el consumo de energía y la huella del equipo.

- Rollo de hilo: La inducción se utiliza para calentar sujetadores antes de formarles una rosca con un troquel de rodillo de hilo. Esto tiene ventajas sobre el corte de roscas, como mayor resistencia, mejor acabado superficial y menor costo de los sujetadores.

- Parche de hilo: La inducción se utiliza para curar la pintura o el material en polvo utilizado en el parcheo de hilos, que es un método para bloquear sujetadores en su lugar. El calentamiento por inducción permite un curado rápido y controlado del material de parcheo, lo que da como resultado una fijación confiable y de alta calidad.

- Retiro de pernos: La inducción se utiliza para calentar pernos atascados para expandirlos y aflojarlos de sus casquillos. Este es un método más seguro y eficaz que utilizar sopletes o llaves, ya que evita daños en las piezas circundantes y reduce el riesgo de lesiones.

Estos son los pasos para utilizar el calentamiento por inducción para forjar sujetadores:

Forjar sujetadores con calentamiento por inducción es un proceso que implica el uso de una corriente eléctrica para calentar el metal en una bobina y luego darle forma con un martillo o una prensa.

- Elija la fuente de alimentación y la frecuencia adecuadas para su sistema de calentamiento por inducción. La potencia y la frecuencia dependen del tamaño, la forma y el material de la varilla o barra de metal que quieras forjar. Puedes usar la fórmula P = m * c * ΔT / t para calcular la potencia necesaria para calentar el metal a la temperatura deseada en un tiempo determinado, donde P es potencia, m es masa, c es calor específico, ΔT es cambio de temperatura , y es el momento. La frecuencia afecta la profundidad de penetración de la corriente en el metal. Generalmente, las frecuencias más bajas producen una penetración más profunda y las frecuencias más altas producen una penetración más superficial. Puede utilizar la fórmula δ = 503 * √(ρ / (f * μ)) para calcular la profundidad de penetración, donde δ es la profundidad, ρ es la resistividad, f es la frecuencia y μ es la permeabilidad. También puede consultar al fabricante de su sistema de calentamiento por inducción para obtener orientación sobre cómo elegir la potencia y frecuencia adecuadas para su aplicación.

- Coloque la varilla o barra de metal en la bobina de inducción y encienda la alimentación. La bobina debe estar cerca del extremo de la varilla o barra que deseas forjar, pero sin tocarla. La bobina también debe estar bien aislada y refrigerada por agua para evitar el sobrecalentamiento y daños. El metal comenzará a calentarse rápida y uniformemente en la bobina. Puede utilizar un pirómetro o un termopar para controlar la temperatura del metal. Debes calentar el metal a una temperatura adecuada para la forja, lo que depende del tipo de metal y de las propiedades deseadas del producto final. Por ejemplo, el acero al carbono normalmente requiere una temperatura de forjado de aproximadamente 1800 °F (980 °C), mientras que el acero inoxidable requiere una temperatura de forjado de aproximadamente 2100 °F (1150 °C).

- Retire el metal de la bobina y transfiéralo a la prensa de forjado o al martillo. Debes hacerlo de forma rápida y cuidadosa para evitar perder calor y provocar lesiones. Puedes utilizar pinzas, abrazaderas u otras herramientas para manipular el metal caliente. También debes usar guantes, gafas y ropa protectora para evitar quemaduras y chispas. Puede utilizar un troquel de dos partes para darle al extremo del metal la forma de sujetador deseada, como una cabeza hexagonal, una cabeza cuadrada o una cabeza redonda. Debes aplicar suficiente fuerza y velocidad para deformar el metal sin agrietarlo ni partirlo. También puede utilizar una matriz de laminación de roscas para formar una rosca en el sujetador calentado, lo que tiene ventajas sobre el corte de roscas, como mayor resistencia, mejor acabado superficial y menor costo.

- Repita el proceso para el otro extremo de la varilla o barra de metal, si es necesario. También puedes forjar varios sujetadores a partir de una sola varilla o barra cortándola en segmentos y calentando cada segmento por separado. Debe asegurarse de que los sujetadores sean consistentes en tamaño, forma y calidad.

- Enfríe los sujetadores forjados y realice tratamientos adicionales, como templado, endurecimiento o recubrimiento. Puede enfriar los sujetadores con aire, agua o aceite, según el tipo de metal y las propiedades deseadas. Enfriar los sujetadores reducirá las tensiones residuales y mejorará las propiedades mecánicas del metal. También puedes volver a calentar los sujetadores en una bobina de canal para templarlos y aliviar las tensiones de forjado. El templado aumentará la tenacidad y ductilidad del metal, al tiempo que reducirá la dureza y la fragilidad. También puede aplicar un recubrimiento a los sujetadores, como zinc, níquel o cromo, para mejorar la resistencia a la corrosión, la apariencia o el rendimiento de los sujetadores.