KETCHAN Induction ha estado investigando la tecnología de calentamiento por inducción desde el año 2000 y tiene más de 15 años de experiencia en la producción de hornos de fusión por inducción. Contamos con una planta de 8000 cuadrados. Equipo de 290 personas, el 15% de ellas tienen título de Doctor. El 35% lleva más de 10 años en nuestra empresa.

KETCHANEl rango de potencia de los hornos de fusión por inducción es de 15 kw a 3000 kw, la temperatura máxima puede alcanzar los 2000 ℃ y la producción de cada horno es de 3 kg a 5 toneladas (diferentes metales tendrán diferentes producciones).

KETCHANLos hornos se pueden utilizar para fundir metales preciosos como oro, plata y platino en joyerías, para fundir metales de alto punto de fusión como aleaciones de titanio, aleaciones de magnesio y aleaciones de níquel en laboratorios, y para reciclar y fundir cobre. , hierro, aluminio y acero en la industria pesada.

KETCHAN Induction se centra en producir productos respetuosos con el medio ambiente, que ahorran energía y de alta seguridad para nuestros clientes para ayudar a cada usuario a mejorar el entorno de producción y aumentar la productividad.

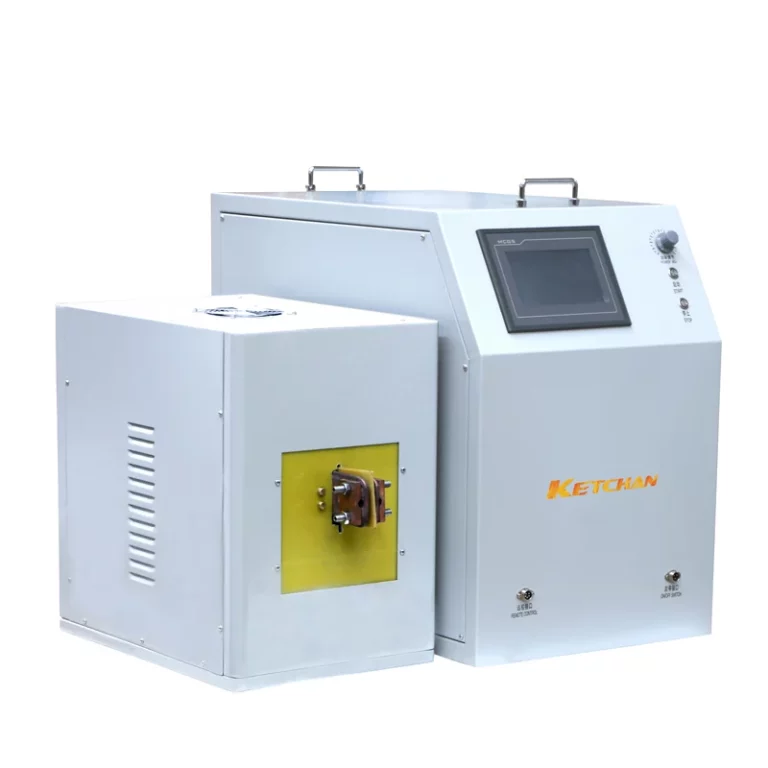

Hornos de fusión por inducción a la venta

Horno de fusión por inducción

1. Horno de fusión por inducción digital.

2. Velocidad de fusión por inducción rápida.

3. Buen ambiente de trabajo.

4. Puede 24 horas de trabajo continuo.

5. High melting temperature 1500 degrees.<br

Horno de fusión por inducción IGBT

1. Horno de fusión por inducción Siemens IGBT.

2. Alta temperatura de fusión, controlador inteligente.

3. Perfectas funciones de autoprotección.

4. Operación con un botón.

5. 24 horas de trabajo continuo.

Horno de fusión basculante hidráulico

1. Diseño de horno de gran capacidad y alta tenacidad.

2. Fuertes capacidades de personalización para satisfacer una variedad de necesidades.

3. This hydraulic tilting melting furnace that can pour liquid completely

Horno de inducción de frecuencia media

1. Horno de inducción de frecuencia media IGBT.

2. Rango de frecuencia de 0.1 a 20 KHZ.

3. Se utiliza principalmente en la forja y fusión de metales.

4. Haga coincidir el dispositivo de medición de temperatura.

5. Con

Horno de fusión por inducción de frecuencia media

1. Horno de fusión por inducción de frecuencia media.

2. Temperatura de fusión del control de inducción.

3. Función de agitación electromagnética.

4. Velocidad de fusión rápida, resultado de fusión uniforme.

5. Small volume, long

Horno de fusión por inducción

1. Horno de fusión por inducción digital.

2. Velocidad de fusión por inducción rápida.

3. Buen ambiente de trabajo.

4. Puede 24 horas de trabajo continuo.

5. Alta temperatura de fusión 1500 grados.

6. Tiene certificación CE, SGS e ISO.

Horno de fusión por inducción IGBT

1. Horno de fusión por inducción Siemens IGBT.

2. Alta temperatura de fusión, controlador inteligente.

3. Perfectas funciones de autoprotección.

4. Operación con un botón.

5. 24 horas de trabajo continuo.

6. Fabricante calificado, posventa perfecta.

Horno de fusión basculante hidráulico

1. Diseño de horno de gran capacidad y alta tenacidad.

2. Fuertes capacidades de personalización para satisfacer una variedad de necesidades.

3. Este horno de fundición basculante hidráulico que puede verter líquido por completo sin tocar el crisol.

4. Control digital, estabilidad del sistema. Diseño modular, mantenimiento simple.

5. Sin llama, calentamiento por inducción de metal, ahorro de energía.

Horno de fusión por inducción de frecuencia media

1. Horno de fusión por inducción de frecuencia media.

2. Temperatura de fusión del control de inducción.

3. Función de agitación electromagnética.

4. Velocidad de fusión rápida, resultado de fusión uniforme.

5. Pequeño volumen, larga vida útil.

6. Con certificación CE, SGS, ISO.

Horno de inducción de alta frecuencia

1. Horno de inducción de alta frecuencia IGBT.

2. Velocidad de calentamiento rápida, bajo voltaje de arranque.

3. Nivel de potencia ajustable, amplias aplicaciones.

4. Fabricante de inducción de más de 20 años.

5. Admite personalizar diferentes niveles de voltaje.

6. Con certificaciones CE, SGS, ISO.

Asesoramiento técnico gratuito. ¡El experimentado equipo de ingeniería está listo para usted!

Caracteristicas

- Velocidad de fusión más rápida: Los hornos de fusión por inducción pueden calentar el metal rápidamente hasta su punto de fusión induciendo un campo magnético oscilante que genera un campo electromagnético dentro del metal. Esto provoca corrientes parásitas que calientan el metal mediante calentamiento Joule e histéresis magnética.

- Más eficiente energéticamente: Los hornos de fusión por inducción no requieren una fuente de calor externa, como una llama o un arco, para fundir el metal. Esto reduce la pérdida de energía y el consumo de combustible en comparación con otros métodos de fusión.

- Mayor precisión y exactitud: Los hornos de fusión por inducción pueden controlar la composición y calidad del metal ajustando la frecuencia, potencia y duración de la corriente eléctrica. También pueden eliminar impurezas y elementos no deseados del metal creando un vacío o una atmósfera de gas inerte.

- Mejor control de la temperatura: Los hornos de fusión por inducción pueden regular la temperatura del metal variando la intensidad de la corriente eléctrica. También pueden prevenir el sobrecalentamiento y la oxidación del metal manteniendo una presión baja o un ambiente de gas protector.

- Más fácil de operar: Los hornos de fusión por inducción son sencillos y cómodos de utilizar, ya que no requieren equipos complejos ni operadores cualificados. Pueden automatizarse y controlarse de forma remota mediante el uso de sensores y sistemas informáticos.

- Más seguro de usar: Los hornos de fusión por inducción no producen llamas, chispas ni emisiones nocivas que puedan suponer un incendio o un riesgo para la salud. También reducen los niveles de ruido y vibraciones que pueden afectar a los trabajadores y al entorno.

- Emitir menos contaminación: Los hornos de fusión por inducción no generan humo, polvo ni escorias que puedan contaminar el medio ambiente. También reducen las emisiones de gases de efecto invernadero y la huella de carbono del proceso de producción de metales.

- Requiere menos mantenimiento: Los hornos de fusión por inducción tienen menos piezas móviles y se desgastan menos que otros tipos de hornos de fusión. También tienen una vida útil más larga y un menor costo operativo.

Equipamiento opcional

- Interruptor de pie: Este es un dispositivo que permite al operador controlar el suministro de energía de la máquina de fusión por inducción usando su pie. Puede mejorar la seguridad y comodidad del proceso de fusión, así como evitar la activación o desactivación accidental de la máquina.

- Cables flexibles personalizados: Son cables que conectan la fuente de alimentación y la bobina de inducción. Se pueden personalizar para tener diferentes longitudes, diámetros y materiales aislantes, según las necesidades de la aplicación. También pueden soportar altas temperaturas y corrientes, además de proporcionar flexibilidad y durabilidad.

- Sistema de agua de enfriamiento: Este es un sistema que hace circular agua a través de la fuente de alimentación y la bobina de inducción para enfriarlos y evitar el sobrecalentamiento. También puede eliminar impurezas o residuos del agua para garantizar un rendimiento óptimo y la longevidad del equipo.

- Sistema de carga y descarga automático: Este es un sistema que utiliza dispositivos mecánicos o neumáticos para cargar y descargar el metal o aleación dentro y fuera de la máquina de fusión por inducción. Puede aumentar la productividad y eficiencia del proceso de fusión, así como reducir el costo de mano de obra y el error humano.

- Sistema de transporte: Este es un sistema que transporta el metal o aleación de una etapa a otra en el proceso de fusión. Puede consistir en correas, rodillos, cadenas u otros mecanismos que mueven el material a lo largo de una trayectoria predefinida. También puede sincronizarse con otros equipos para garantizar un funcionamiento fluido y continuo.

- Sistema de control remoto PLC: Este es un sistema que utiliza un controlador lógico programable (PLC) para monitorear y controlar los parámetros y funciones de la máquina de fusión por inducción. Puede comunicarse con sensores, actuadores, pantallas y otros dispositivos para ajustar la potencia, frecuencia, temperatura, presión, tiempo y otras variables del proceso de fusión. También puede almacenar datos, realizar diagnósticos y mostrar alarmas o advertencias.

Aplicaciones

- Casting de inversión: Este es un proceso de creación de piezas metálicas vertiendo metal fundido en un molde hecho a partir de un modelo de cera. Los hornos de fusión por inducción pueden proporcionar un control preciso de la temperatura y una rápida fusión de metales para este proceso.

- Fundición y refinación de metales preciosos.: Este es un proceso de extracción y purificación de metales como oro, plata, platino y paladio a partir de minerales o materiales de desecho. Los hornos de fusión por inducción pueden ofrecer alta eficiencia, baja contaminación y fácil operación para este proceso.

- fusión de cobre: Este es un proceso de producción de cobre a partir de materias primas como mineral de cobre, chatarra de cobre o aleaciones de cobre. Los hornos de fusión por inducción pueden ofrecer alta densidad de potencia, calentamiento rápido y distribución uniforme de temperatura para este proceso.

- Fabricación de aleaciones: Este es un proceso de creación de nuevos metales o aleaciones mezclando diferentes elementos o metales en proporciones específicas. Los hornos de fusión por inducción pueden ofrecer un control preciso de la composición, una mezcla homogénea y una oxidación reducida para este proceso.

- Fusión de aluminio: se trata de un proceso de producción de aluminio a partir de materias primas como bauxita, alúmina o chatarra de aluminio. Los hornos de fusión por inducción pueden ofrecer un bajo consumo de energía, alta productividad y respeto al medio ambiente para este proceso.

- Fusión por inducción al vacío: se utiliza para producir metales y aleaciones con altos puntos de fusión y propiedades especiales, y se utiliza para producir pequeños lotes de metales o aleaciones con alta calidad y flexibilidad.

Industrias

Reciclado y refundición de chatarra de hierro y acero.

La fusión por inducción también ofrece alta eficiencia, bajo consumo de energía y calentamiento rápido en comparación con otros métodos de fusión. Produce menos polvo, CO2, NOx y escoria que otros procesos de fabricación de acero. Puede proporcionar una mezcla homogénea, una oxidación reducida y un endurecimiento superficial del metal. Mejor calidad y rendimiento de los productos finales.

Reciclaje y refundición de cobre, latón y bronce.

Estos metales o aleaciones son altamente conductores y a menudo se utilizan para cableado eléctrico, tuberías o fines decorativos. Se produce un efecto de agitación natural en el metal fundido debido a la fuerza electromagnética. El horno de fusión por inducción puede proporcionar a estos metales un calentamiento rápido y uniforme, un control metalúrgico y de temperatura preciso y un proceso respetuoso con el medio ambiente.

Experimento de aleación con fusión por inducción.

Proporciona control preciso de la temperatura, calentamiento rápido, mezcla homogénea y oxidación reducida. Crear nuevas aleaciones mezclando diferentes elementos o metales en proporciones específicas. Producir aleaciones con altos puntos de fusión y propiedades especiales, como titanio, níquel, tungsteno, molibdeno, superaleaciones Co-Al-W, etc. Extracción y purificación de metales preciosos como oro, plata, platino y paladio a partir de minerales o materiales de desecho.

Purificación y refundición de metales preciosos.

Oro, plata, platino y paladio: para la extracción y purificación de estos metales preciosos a partir de minerales o chatarra, normalmente mediante fusión por inducción, son adecuados crisoles conductores de grafito, carburo de silicio o mezclas de grafito, o crisoles aislantes de materiales cerámicos.

Preguntas Frecuentes

¿Qué metales se pueden fundir por inducción?

Según nuestra investigación, fusión por inducción Se puede utilizar para calentar y fundir diversos metales y aleaciones, tanto ferrosos como no ferrosos. Algunos ejemplos de metales que se pueden fundir por inducción son:

- Oro, plata, platino y paladio

- Cobre, latón y bronce

- Hierro y acero

- Aluminio y sus aleaciones

- Titanio y sus aleaciones.

También hay otros metales o aleaciones que se pueden fundir por inducción, como níquel, zinc, plomo, estaño, magnesio, cobalto, tungsteno, molibdeno, etc. La fusión por inducción se puede utilizar para crear nuevas aleaciones mezclando diferentes elementos o metales en formas específicas. dimensiones.

¿Cómo elegir el horno de fusión por inducción adecuado?

Elegir el horno de fusión por inducción adecuado es una decisión importante para cualquier fundición que quiera utilizar este método de calentamiento y fusión de metales o aleaciones. Hay varios factores a considerar al comprar o seleccionar un horno de fusión por inducción, como por ejemplo:

- El tamaño y la capacidad del horno: Los hornos de fusión por inducción están disponibles en diferentes tamaños, desde pequeños hasta grandes. Dependiendo del tamaño de su fundición, deberá seleccionar un horno de inducción con una capacidad que iguale o supere la cantidad de metal que desea fundir³. Normalmente, los hornos de inducción ocupan menos espacio y, por tanto, son adecuados para su uso en fundiciones de todos los tamaños.

- El tipo y frecuencia del horno: Hay dos tipos básicos de hornos de fusión por inducción: sin núcleo y de canal. Los hornos sin núcleo utilizan una bobina de tubo de cobre que rodea el crisol y crea un campo electromagnético que calienta y funde el metal. Los hornos de canal utilizan un bucle de metal fundido que rodea un núcleo de hierro y actúa como una bobina secundaria que transfiere calor al crisol. Los hornos sin núcleo son más flexibles y pueden fundir diversos metales y aleaciones, mientras que los hornos de canal son más eficientes y pueden fundir grandes cantidades de metales con alta conductividad¹. La frecuencia del horno se refiere al número de ciclos por segundo de la corriente alterna que pasa por la bobina. La frecuencia puede variar desde baja (50 o 60 Hz) hasta alta (hasta 10 kHz). La frecuencia afecta la profundidad de penetración, la agitación y la velocidad de calentamiento del metal. Generalmente, se utilizan frecuencias más altas para hornos más pequeños y frecuencias más bajas para hornos más grandes.

- La potencia y el consumo de energía del horno: La potencia del horno se refiere a la cantidad de energía eléctrica que se convierte en energía térmica para fundir. La potencia se puede medir en kilovatios (kW) o megavatios (MW). La potencia afecta la velocidad de fusión, la productividad y la calidad del metal. El consumo de energía del horno se refiere a la cantidad de energía eléctrica que se utiliza por unidad de peso de metal fundido. El consumo de energía se puede medir en kilovatios-hora por tonelada (kWh/t) o megajulios por kilogramo (MJ/kg). El consumo de energía afecta el costo operativo, la eficiencia y el impacto ambiental del horno. Generalmente, los hornos de fusión por inducción tienen un menor consumo de energía que otros tipos de hornos, como los hornos de arco o de gas.

- La durabilidad y el mantenimiento del horno: La durabilidad del horno se refiere a cuánto tiempo puede durar el horno y funcionar de manera confiable en condiciones difíciles. La durabilidad depende de la calidad de los materiales, componentes y diseño del horno. El mantenimiento del horno se refiere a la frecuencia y la facilidad con la que es necesario reparar, limpiar o reemplazar el horno. El mantenimiento depende del desgaste, la corrosión y la contaminación del horno. Generalmente, los hornos de fusión por inducción tienen una alta durabilidad y un bajo mantenimiento en comparación con otros tipos de hornos, como los hornos de arco o de gas.

- Los estándares ambientales y de seguridad del horno: La seguridad del horno se refiere a qué tan bien el horno protege a los operadores, trabajadores y equipos de peligros potenciales, como descargas eléctricas, explosiones, derrames o quemaduras. La seguridad depende de las características, controles y procedimientos del horno. Los estándares ambientales del horno se refieren a qué tan bien el horno reduce o elimina emisiones, desechos o ruidos nocivos que pueden afectar la salud o la calidad de vida de personas o animales. Los estándares ambientales dependen de las regulaciones, tecnologías y prácticas del horno. Generalmente, los hornos de fusión por inducción tienen altos estándares ambientales y de seguridad en comparación con otros tipos de hornos, como los hornos de arco o de gas.

¿Cómo mantener los hornos de fusión por inducción?

- Inspeccionar y reemplazar los revestimientos refractarios del horno, que protegen la bobina del metal fundido y el calor. Los revestimientos refractarios pueden desgastarse con el tiempo y provocar fugas o fallas a tierra. La frecuencia de inspección y reemplazo depende del tipo y temperatura del metal que se está fundiendo.

- Comprobación y limpieza del sistema de refrigeración por agua, que evita el sobrecalentamiento de la bobina de inducción y otros componentes. El sistema de refrigeración por agua debe estar libre de suciedad, incrustaciones, corrosión y fugas1. La calidad del agua, el caudal y la presión también deben monitorearse y ajustarse según sea necesario.

- Prueba y calibración del sistema de detección de falla a tierra, que protege al operador y al equipo de descargas eléctricas. El sistema de detección de fallas a tierra debe ser operativo y lo suficientemente sensible como para detectar cualquier corriente de fuga en el circuito de inducción. El sistema de detección de fallas a tierra nunca debe anularse ni desactivarse, ya que esto puede representar un peligro grave para la seguridad.

- Examinar y reparar la bobina de inducción, que genera el campo electromagnético que calienta el metal. La bobina de inducción debe estar libre de grietas, roturas o deformaciones que puedan afectar su rendimiento o eficiencia. También se deben revisar las conexiones de la bobina, el aislamiento y los soportes para detectar posibles daños o desgaste.

Estas son algunas de las tareas básicas de mantenimiento preventivo de las máquinas de fusión por inducción. Para obtener información más detallada, puede consultar KETCHANManual del horno de fusión por inducción.