Selección y diseño de bobinas de soldadura fuerte por inducción

Soldadura por inducción La selección de bobinas depende de varios factores, tales como:

- La forma y el tamaño de las partes y la junta: La bobina debe coincidir lo más posible con la geometría de las piezas y la junta, para garantizar un calentamiento uniforme y eficiente. La bobina también debe evitar calentar áreas que no sean parte de la junta, para evitar el sobrecalentamiento o la distorsión de las partes.

- El material y el espesor de las piezas y el metal de aporte: La bobina debe estar diseñada para producir la frecuencia y la potencia óptimas para calentar las piezas y el metal de aporte. Diferentes materiales tienen diferente conductividad eléctrica y permeabilidad magnética, lo que afecta la forma en que responden al calentamiento por inducción. Las partes más gruesas requieren frecuencias más bajas y mayor potencia, mientras que las partes más delgadas requieren frecuencias más altas y menor potencia.

- La temperatura y el tiempo de soldadura fuerte: La bobina debe diseñarse para lograr la temperatura y el tiempo de soldadura fuerte deseados para las piezas y el metal de aporte. La temperatura de soldadura fuerte suele estar ligeramente por encima del punto de fusión del metal de aporte, mientras que el tiempo de soldadura fuerte depende del tamaño y la forma de la unión, así como de la velocidad de calentamiento y enfriamiento de las piezas.

Algunos tipos comunes de bobinas de soldadura fuerte por inducción son:

- Bobinas de solenoide: Estas son bobinas simples que consisten en varias vueltas de tubería de cobre enrolladas alrededor de un mandril. Son adecuados para la soldadura fuerte de piezas cilíndricas o tubulares, como tuberías, tubos o varillas.

- Bobinas de panqueques: Estas son bobinas planas que consisten en una o más vueltas de tubería de cobre en forma circular u ovalada. Son adecuados para soldar piezas planas o curvas, como placas, láminas o anillos.

- Bobinas de horquilla: Estas son bobinas que consisten en dos patas paralelas conectadas por una curva en forma de U. Son adecuados para soldar piezas con espacios estrechos o ranuras, como puntas o cuchillas de carburo.

- Bobinas multivueltas: Estas son bobinas que consisten en varias vueltas de tubería de cobre dispuestas en varias formas, como helicoidal, espiral o concéntrica. Son adecuados para soldar piezas complejas o irregulares, como válvulas, accesorios o conjuntos.

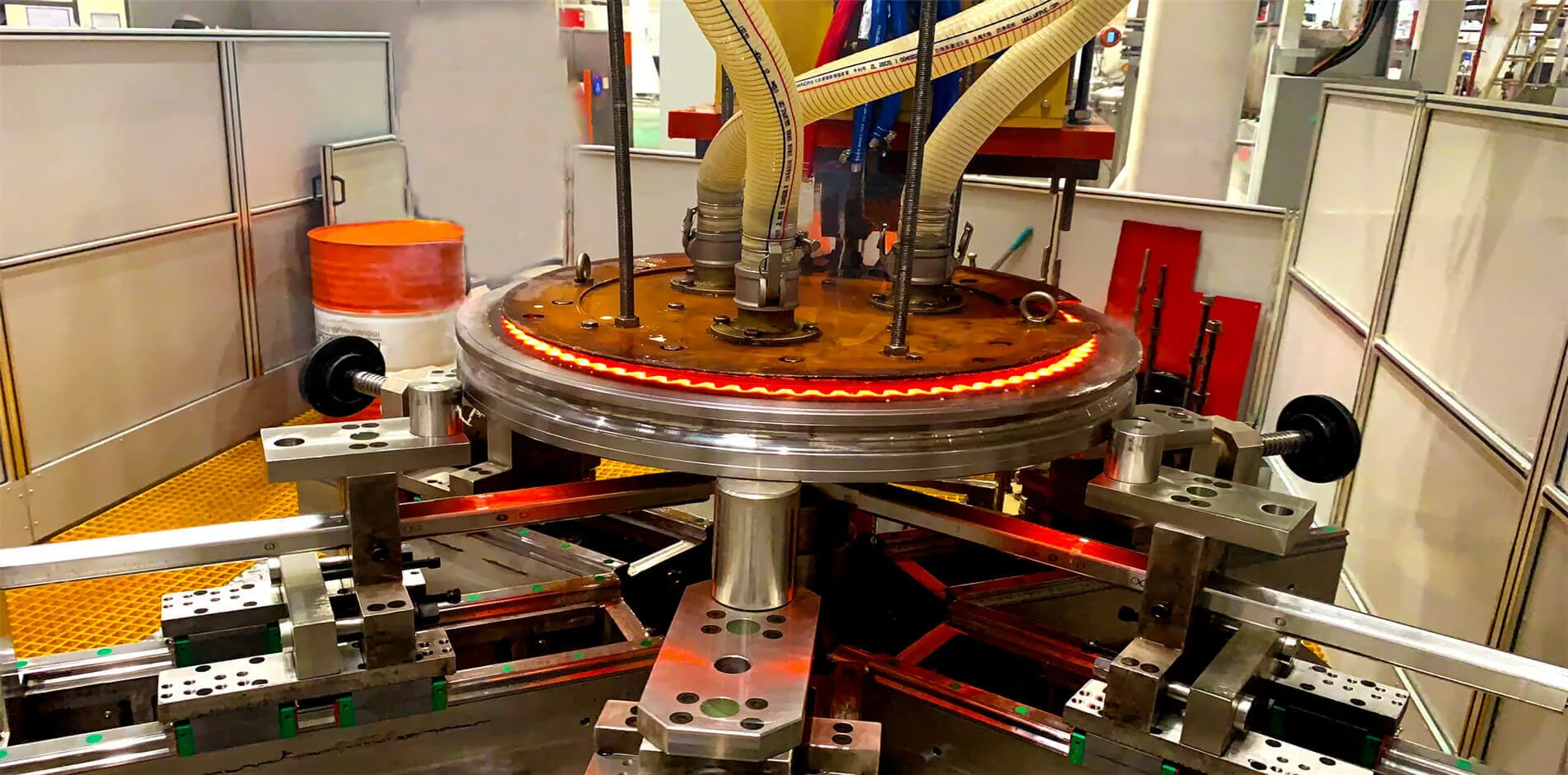

Selección y diseño de bobinas de endurecimiento por inducción.

Endurecimiento por induccion El diseño de la bobina es crucial para lograr la profundidad, el patrón y la calidad de endurecimiento deseados de las piezas. La bobina de inducción debe diseñarse para que coincida con la forma, el tamaño y el material de las piezas, así como con la frecuencia, la potencia y el tiempo de calentamiento deseados. Algunos factores a considerar al diseñar una bobina de endurecimiento por inducción son:

- La forma y tamaño de las piezas y la zona de endurecimiento: La bobina debe coincidir lo más posible con la geometría de las piezas y la zona de endurecimiento, para garantizar un calentamiento uniforme y eficiente. La bobina también debe evitar calentar áreas que no sean parte de la zona de endurecimiento, para evitar el sobrecalentamiento o la distorsión de las piezas.

- El material y el grosor de las piezas: La bobina debe estar diseñada para producir la frecuencia y potencia óptimas para calentar las piezas. Diferentes materiales tienen diferente conductividad eléctrica y permeabilidad magnética, lo que afecta la forma en que responden al calentamiento por inducción. Las partes más gruesas requieren frecuencias más bajas y mayor potencia, mientras que las partes más delgadas requieren frecuencias más altas y menor potencia.

- La temperatura y el tiempo de endurecimiento: La bobina debe diseñarse para lograr la temperatura y el tiempo de endurecimiento deseados para las piezas. La temperatura de endurecimiento suele estar ligeramente por encima de la temperatura de austenización del acero, mientras que el tiempo de endurecimiento depende del tamaño y la forma de la zona de endurecimiento, así como de la velocidad de calentamiento y enfriamiento de las piezas.

Algunos tipos comunes de bobinas de endurecimiento por inducción son:

- Bobinas de solenoide: Estas son bobinas simples que consisten en varias vueltas de tubería de cobre enrolladas alrededor de un mandril. Son adecuados para templar piezas cilíndricas o tubulares, como ejes, varillas o pasadores.

- Bobinas de panqueques: Estas son bobinas planas que consisten en una o más vueltas de tubería de cobre en forma circular u ovalada. Son adecuados para templar piezas planas o curvas, como engranajes, anillos o discos.

- Bobinas de horquilla: Estas son bobinas que consisten en dos patas paralelas conectadas por una curva en forma de U. Son adecuados para el endurecimiento de piezas con huecos o ranuras estrechos, como estrías o dientes.

- Bobinas multivueltas: Estas son bobinas que consisten en varias vueltas de tubería de cobre dispuestas en varias formas, como helicoidal, espiral o concéntrica. Son adecuados para templar piezas complejas o irregulares, como árboles de levas, cigüeñales o válvulas.

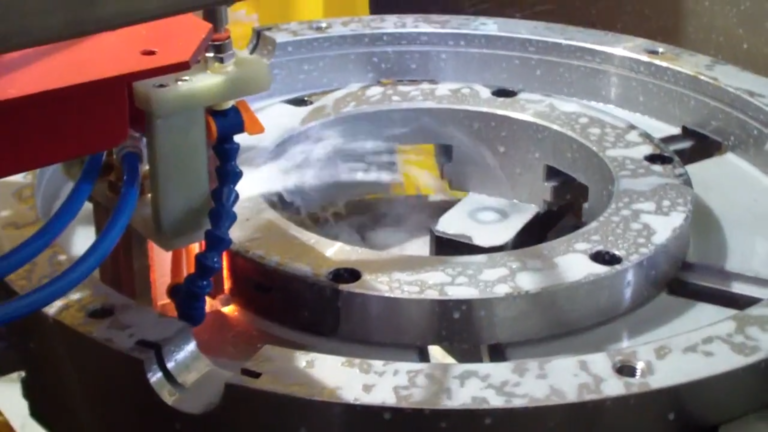

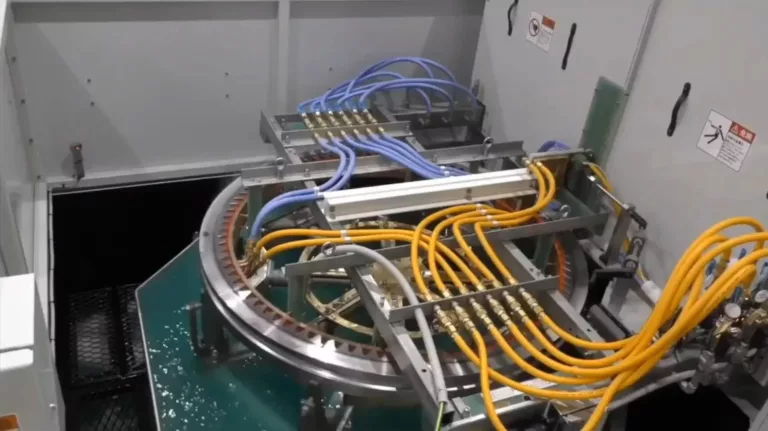

Selección y diseño de bobinas de calentamiento por inducción

Calentamiento por inducción El diseño de la bobina es un aspecto importante del calentamiento por inducción, ya que determina la eficacia y la eficiencia con que el campo electromagnético generado por la bobina calienta una pieza de trabajo. La bobina de inducción debe diseñarse para que coincida con la forma, el tamaño y el material de la pieza de trabajo, así como con el patrón de calentamiento, la frecuencia y la potencia deseados. Algunos factores a considerar al seleccionar una bobina de calentamiento por inducción son:

- Movimiento de la pieza relativo a la bobina: La bobina debe adaptarse al movimiento de la pieza, ya sea que esté estacionaria, girando o moviéndose a lo largo de un transportador. La bobina también debe evitar el contacto con la pieza o cualquier otro objeto metálico que pueda causar arcos o cortocircuitos.

- Frecuencia: La frecuencia de la corriente alterna en la bobina afecta la profundidad y uniformidad del calentamiento en la pieza de trabajo. Las frecuencias más altas producen más calentamiento superficial, mientras que las frecuencias más bajas producen un calentamiento más profundo. La frecuencia también depende de la conductividad eléctrica y la permeabilidad magnética del material de la pieza de trabajo.

- Distancia de acoplamiento: La distancia de acoplamiento es el espacio entre la bobina y la pieza de trabajo. Un espacio más pequeño produce un campo magnético más fuerte y un calentamiento más rápido, pero también aumenta el riesgo de arco o sobrecalentamiento. Un espacio más grande reduce la eficiencia del calentamiento y requiere más energía, pero también proporciona más espacio libre para el movimiento y el enfriamiento de las piezas.

- Uniformidad: La bobina debe estar diseñada para producir un patrón de calentamiento uniforme en toda la pieza de trabajo, evitando puntos calientes o áreas frías que puedan afectar la calidad o el rendimiento de la pieza. La forma de la bobina, el tamaño, el número de vueltas y la posición relativa a la pieza de trabajo influyen en la uniformidad del calentamiento.

- solenoides: Un solenoide es una forma de bobina simple que consta de varias vueltas de tubería de cobre enrolladas alrededor de un mandril. Los solenoides se usan comúnmente para aplicaciones de calentamiento por inducción que requieren calentamiento a lo largo de una parte cilíndrica o tubular, como soldadura fuerte, recocido o endurecimiento.